Признайтесь, слышали такую байку. Чем двигатель более современен, тем он более «одноразовый». Современные двигатели имеют малый ресурс и становятся все менее надежными. Не имею личного опыта подтвердить эту мысль. Несколько лет владел 20-ти летней Daewoo Nexia — к двигателю претензии нет. Сейчас Шкода с классическим MPI Фольксвагена — все как часы.

А ведь по логике с развитием техники и технологий моторы должны становиться все надежнее и надежнее, но по какой-то причине этого не происходит. У них создается впечатление, что мы наблюдаем обратную тенденцию. Теория заговоров?

Какие же у них аргументы?

Оглавление:

- Проблема первая. Техническое усложнение

- Проблема вторая. Снижение потерь на трение

- Проблема третья. Увеличение рабочей температуры

- Проблема четвертая. Облегчение поршневой группы

- Проблема пятая. Нехватка времени на полноценные испытания моторов

- Проблема шестая. Более редкое проведении ТО и сложность диагностики

- Проблема седьмая. Неблагоприятные условия работы

- Что в итоге?

Проблема первая. Техническое усложнение

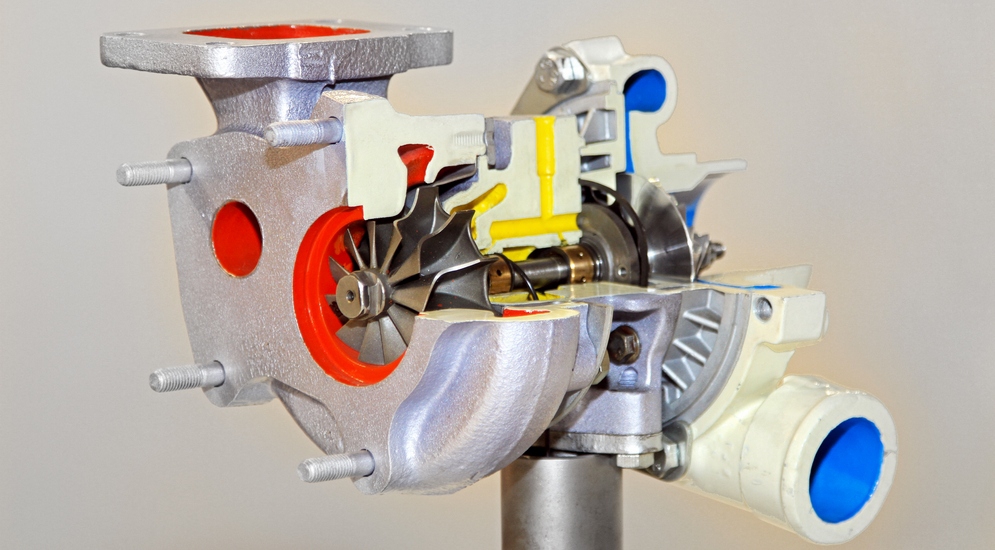

Наверное, корнем всех бед являются ужесточающиеся требования к расходу топлива и экологичности двигателей при отсутствии новых идей и конструкций. По сути, все «новшества», которые мы видим, — это компрессоры, турбонаддув, непосредственный впрыск, изменяемые фазы ГРМ и многоклапанные конструкции. Все это, вообще-то, появилось еще в пятидесятые-шестидесятые годы, а большая часть технологий начала развиваться еще в двадцатые-тридцатые годы (как не вспомнить тут любимый верхушкой Третьего Рейха наддувный Mercedes-Benz 770K начала 30-х).

Великим движителем прогресса поршневых моторов в первой половине 20-го века стала авиация, которая сильно ускорила работы по впрыску, всем видам наддува и многоклапанным конструкциям. На земле эти технологии применялись куда менее широко: в гоночных моторах и на отдельных особо прогрессивных машинах, но массовое их использование стало возможным только с появлением дешевой и надежной электроники в начале 90-х годов. Тогда же законодательно обязали автопроизводителей поддерживать определенные темпы снижения расхода топлива и стали ужесточать нормы выброса вредных веществ. Поначалу хватало внедрения безусловно прогрессивных технологий. Многоклапанные головки блоков цилиндров быстро вытеснили двухклапанные конструкции в первую очередь потому, что даже без катализатора выхлоп такого мотора был чище.

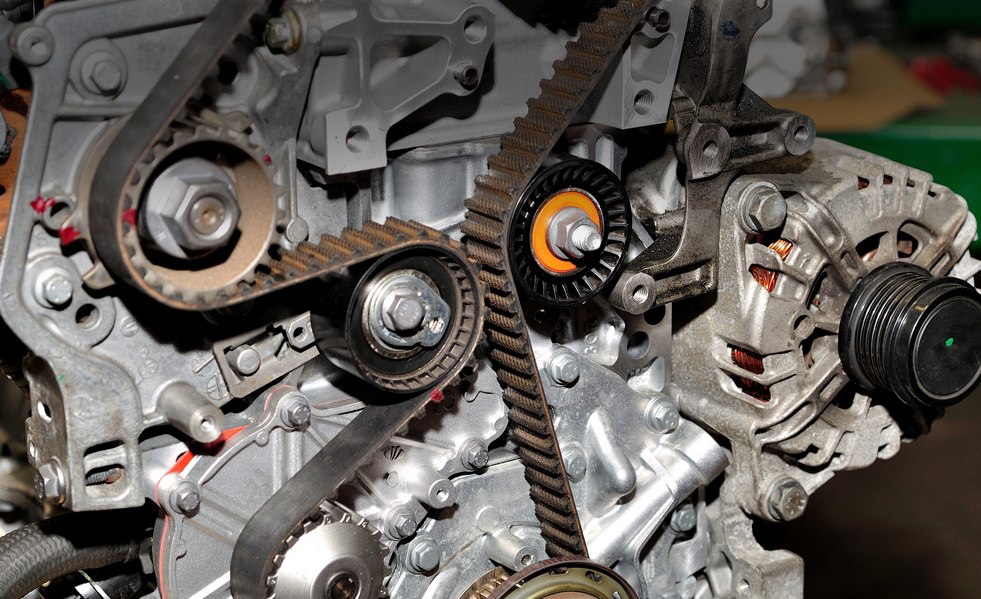

Разумеется, тут же резко возросло количество деталей в механизме ГРМ и трудоемкость его обслуживания. Но прогресс в металлообработке позволил усложнить мотор почти без потерь. Переход на электронный впрыск топлива и интегрированные системы управления двигателем, которые позволяли свести воедино управление впрыском, зажиганием, трансмиссией, сервисными процедурами мотора, тоже, безусловно, был прорывом. Он значительно улучшил характеристики двигателей и увеличил надежность. Хотя многие помнят недоверие, которым одаривали первые впрысковые машины и советы многоопытных «гаражников», предупреждавших о том, как сложно чинить такие системы (то ли дело простой карбюратор!). История расставила все по своим местам: системы впрыска оказались надежнее старых систем питания, хотя «на коленке» отремонтировать сложную технику действительно стало куда сложнее. Следующая технология, которую массово внедрили на всех ДВС, — это система изменения фаз ГРМ: VANOS на BMW,VVT-i на Toyota, i-VTEC на Honda и т.п. Если грубо, то она позволяла смещать время открытия и закрытия впускных и выпускных клапанов, в зависимости от оборотов мотора, чтобы обеспечивать хорошую тягу и на малых, и на больших оборотах. Иными словами, она позволила улучшить мощностные характеристики моторов, не ухудшая экономичности.

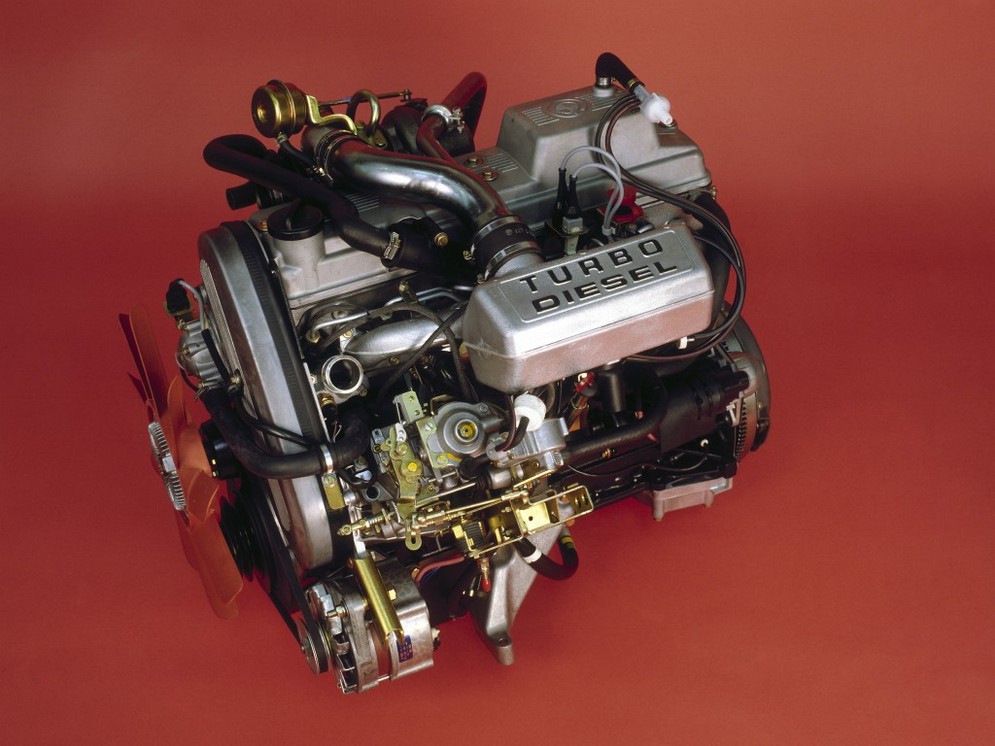

По сути, не очень сложная в реализации конструкция, она оказалась слишком новой, и у многих производителей отнюдь не беспроблемной: появились новые изнашиваемые детали и новая головная боль у владельцев таких машин. Например, стуки на холодную, поломки и сбои систем. Далее было массовое внедрение турбонаддува. Он позволил использовать «лазейку» в европейском и японском ездовых циклах замера расхода топлива и снизить паспортный расход топлива, одновременно сильно улучшив динамические параметры машин. Разумеется, автомобили с турбонаддувом значительно сложнее в эксплуатации, чем с атмосферными моторами, они боятся даже незначительных нарушений в работе всех систем. Последняя технология, которая постепенно внедряется массово, — непосредственный впрыск топлива. Он заметно повышает возможности двигателя, но и требует применения сложных компонентов с ограниченным ресурсом и очень уязвимых в силу точной конструкции и жестких условий работы. И, помимо увеличения вероятности выхода из строя, также увеличивает цену ремонта.

Но применение этих старых технологий в общем-то не было проблемой, во многом они были отработаны задолго до массового внедрения на гоночных моторах. При переходе к массовому производству бывали и ошибки с просчетами, но в целом это прогрессивные технологии. Просто их пришлось внедрять слишком быстро и слишком массово, чтобы вписаться в рамки законов. Только темпы роста экономичности не успевали за ужесточением требований.

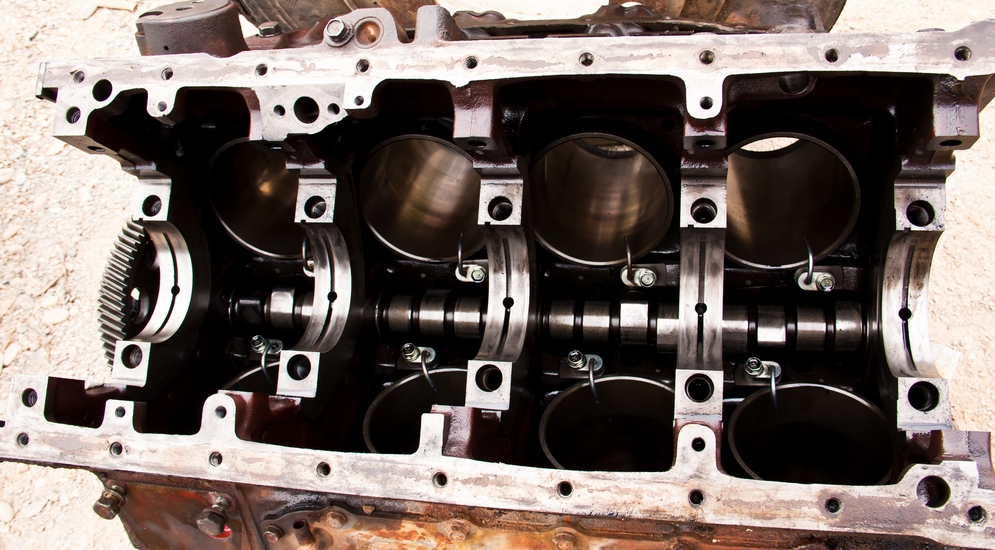

Проблема вторая. Снижение потерь на трение

Вскоре появились признаки переусложнения вроде систем бездроссельного впуска и явные потуги на уменьшение внутреннего трения — по факту, за счет снижения надежности узлов. Меньше трения — выше КПД, но какой ценой? В первую очередь множество подшипников скольжения в моторе попросту уменьшили в размерах. Уменьшились размеры шеек коленвалов, поршневых пальцев, вкладыши балансирных валов, размеры распредвалов и звеньев цепей… Разумеется, металлурги выдавали новые сплавы, и детали стали прочнее. Только не везде и не во всем. Моторы стали намного хуже переносить перегрузки. Чтобы еще больше снизить потери на трение в подшипниках и затраты энергии на смазку, стали использовать все более жидкие масла и уменьшать давление масла в системе.

К сожалению, чудес не бывает: более жидкое масло имеет менее стойкую к нагрузкам пленку, а управляемый масляный насос не только сложнее, он еще и не обеспечивает запаса по давлению на самых распространенных режимах работы двигателя.

Проблема третья. Увеличение рабочей температуры

Вдобавок для повышения экологичности и экономичности на малой нагрузке попытались увеличить рабочую температуру мотора. А чтобы не потерять в мощности, ввели управляемые термостаты, которые позволяли двигателю немного остывать под нагрузкой. Вот только повышение температур самым негативным образом сказалось на темпах износа масла, старении пластиковых и резиновых деталей мотора… В общем, хлопот добавилось. К тому же управляемый термостат не может моментально уменьшить температуру мотора, и часто температура под нагрузкой тоже выше оптимальной, что вызывает детонацию и ускорение износа. И да, масло стали менять реже, а вот прорыва в технологиях его производства тоже не свершилось, впрочем, это было темой отдельных двух статей.

Проблема четвертая. Облегчение поршневой группы

Остальные причины снижения надежности, которые мы опишем ниже, так или иначе связаны с основным фактором. Но вместе с тем могли бы развиваться и без его учета. Передача контроля над процессом сгорания топлива электронике с обратной связью позволила заметно облегчить поршневую группу и многие другие части двигателя за счет отказа от «запаса надежности», который требовался на случай каких-либо сбоев в работе более простых систем контроля. К сожалению, электроника невечна и не всегда корректно диагностирует ошибки в своей работе. А запас «железа» по надежности уже стал меньше, и незначительное отклонение параметров от нормы уже может привести к выходу деталей из строя.

Знаете, сколько сил выдавал 1.8-литровый мотор VW Golf 1984 года? 90 — с карбюратором, 105-115 — с впрыском на GTI. Вполне «овощные» параметры, по нынешним меркам. Моторы 1.8 серии EA888 сейчас имеют мощность в 182 силы, а прирост крутящего момента и вовсе двукратный. Внедрение всех новых технологий позволило создать моторы со степенью форсирования, превышающей параметры гоночных ДВС тридцатилетней давности. А любое увеличение нагрузки и температур влечет за собой ускорение старения металлов и уменьшение ресурса в целом.

Проблема пятая. Нехватка времени на полноценные испытания моторов

Если «запас надежности» и был у узлов, то его до выбрали почти до конца. Резкое ускорение роста требований заставило автопроизводителей, особенно из числа лидеров премиального сегмента, отказаться от практики постепенного внедрения новшеств в старые моторы и постепенного улучшения конструкции. Серии двигателей теперь часто меняются два раза за короткую жизнь модели в производстве. Разумеется, сокращаются и время тестирования, и число тестов, проведенных с новыми моторами. Большую часть тестов выполняют на компьютерах, а программное обеспечение, как вы все знаете, часто имеет ошибки. В результате выходят в свет явно недоработанные конструкции, проблемы которых исправляют уже «в процессе». Так что пять-шесть регламентных замен типов форсунок и материалов вкладышей, поршневых колец и поршневых групп — это лишь плата за то, что мотор вашей машины самый «прогрессивный».

Проблема шестая. Более редкое проведении ТО и сложность диагностики

Если попробовать заглянуть под капот современной машины, а потом под капот «янгтаймера» из девяностых, то будет хорошо заметно, насколько компактнее стали моторы и насколько плотнее их стали вписывать в моторный отсек. Возить воздух никто не хочет, а требования к росту внутреннего пространства при сохранении внешней компактности машины только возросли со временем.

Иногда это сопровождается явным переусложнением узлов или ухудшением условий их работы. Но в любом случае влечет за собой увеличение сложности и времени затрачиваемого на диагностику. Сервису приходится больше полагаться на электронные системы самодиагностики и меньше — на визуальный контроль и подключение дополнительных приборов контроля. К тому же сервисные процедуры стали проводить реже, а значит, и возможностей для выявления проблем на ранней стадии становится меньше.

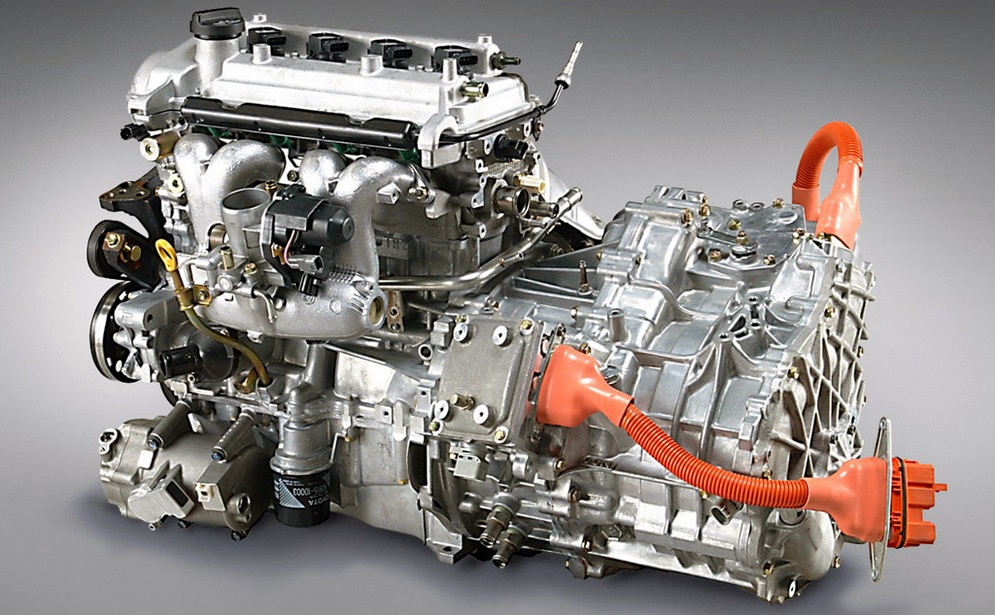

Проблема седьмая. Неблагоприятные условия работы

И последним фактором, наверное, является увеличение средней нагрузки на двигатель. Новые автоматические трансмиссии создаются для снижения расхода топлива, а значит, они заставляют мотор работать в режимах с максимальной нагрузкой на данных оборотах. Все это экономит топливо, но не всегда безвредно для агрегатов. Новые АКПП позволяют легко и беззаботно использовать всю мощность мотора, а снижение шумности агрегатов делают процесс приятным и легким. Расплата, как всегда, надежностью.

Что в итоге?

Каждая из причин по отдельности погоды не делает, но в сумме они создают ощущение постоянных проблем с моторами у многих новых машин. У более консервативных производителей меньше, у самых прогрессивных — больше. На самом деле число отказов в гарантийный срок в целом снижается, и это следствие работы систем контроля качества. Теперь у автокомпаний есть возможность контролировать ресурс, не закладывать излишний запас надежности, если число гарантийных проблем не превышает разумный уровень, и вовремя исправлять ошибки проблемных серий моторов или снимать их с производства, если малыми силами исправить ситуацию не получается. К сожалению, все, что за пределами сроков гарантии «и еще немножко», уже вне интересов концернов. Может оказаться так, что после гарантии проездит машина недолго и ремонт будет очень дорогим, крупноблочным и с привлечением специального инструмента. А пока покупатель может наслаждаться новой машиной — все же она быстрее и экономичнее. Причем разница в стоимости сэкономленного топлива зачастую может даже превысить возросшие траты на ремонт моторов в будущем.